在庫管理を導入するうえで、押さえておきたい重要な概念のひとつが「適正在庫」です。

これは単なる在庫量の目安ではなく、現場の混乱を防ぎ、欠品や過剰在庫による損失を最小限に抑えるための判断基準となるものです。

とはいえ、導入初期には「どれくらいが適正なのか?」「どうやって算出するのか?」といった疑問の声が上がることも少なくありません。

そこで第2回では、「適正在庫とは何か?」を用語の定義から丁寧に解説し、実務で活用できる考え方や指標を整理していきます。

言葉の定義があいまいなままでは、関係者間で認識のズレが生じやすくなります。確実なコミュニケーションを図るためにも、早い段階で用語の定義を共有しておくことが重要です。

また、関係者のマインドセットを整える意味でも、定義の明確化は効果的です。

在庫管理の目的をぶらさず、現場での説得力を高めるためにも、「適正」の意味を数値と運用の両面から理解しておきましょう。

在庫管理序論

在庫関連用語の定義

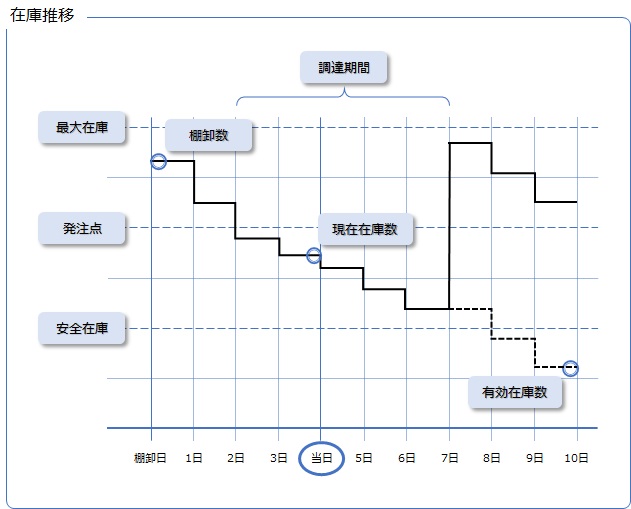

在庫推移を図示しましたので、これを参考に関連用語を解説します。

この図は「在庫は時間経過とともに変動する」という意識づけにも活用できます。

縦軸は在庫量を表わしています。在庫量関連の指標は3点あり、それぞれ計算で求まります。

①最大在庫

・在庫置き場の最大容量。物理的な保管限界を示します。

②発注点

・発注を行うタイミングの基準。在庫がこの点を下回ると発注が必要です。

③安全在庫

・受注変動や納期遅延に備えるための余剰在庫。欠品リスクを回避するためのバッファです。

横軸は時間経過(日付)を表わしています。時間軸関連の指標は3点あります。

④棚卸し数

・在庫数量の基準値。定期的な棚卸しで確認される数量です。

⑤現在在庫数

・当日朝の在庫数に、当日入庫分を加算した数量。(=当日使用可能数量)

リアルタイムシステムでは「今」の在庫数を指します。

⑥有効在庫数

・現在在庫数から出庫予定数を差し引いた数量。

次回入庫までの不足分がマイナス表示される場合もあります。

発注関連の指標は2点あります。

⑦調達期間

・注文から入荷までの間隔。発注リードタイムとも言われる納期管理の重要な指標です。

⑧発注期間

・定期発注の場合の、今回の注文から次回注文までの間隔。

このように、在庫管理では「量」と「時間」の両軸で指標を整理することが重要です。 図と用語をセットで理解することで、現場での判断やシステム設計にも活かしやすくなります。

適正在庫とは

参考図を見ていくと、棚卸し日から2日目に在庫量が発注点を下回ったため、注文がおこなわれています。調達期間を5日とすると、7日目に入庫があり、在庫量が復元します。

在庫管理が導入されると、通常は「最大在庫」と「安全在庫」の間で在庫量が変動します。仮に出庫量が多い場合、安全在庫に食い込むことはありますが、欠品(=在庫ゼロ)には至りません。

この「最大在庫」から「安全在庫」付近の範囲で在庫量が推移する状態が、在庫の ”適正水準が維持されている状態” と言えます。

これらを踏まえると、適正在庫量とは 「欠品しない、最小在庫量」 と定義されます。

まとめ

在庫管理における「適正在庫」とは、単なる在庫量の目安ではなく、欠品を防ぎつつ過剰在庫を避けるための判断基準です。 また、基本用語の定義を共有することで、関係者間の認識ズレを防ぎ、在庫管理の精度とスピードが格段に向上します。

次回は、在庫管理の運用に欠かせない管理関連用語(5S・3定・4大ロス・PDCAなど)について詳しく解説します。 これらの言葉を正しく理解し、現場に落とし込むことで、業務改善の再現性と持続性が高まります。