前回の倉庫内配置設計を踏まえ、第10回では棚ごとの配置設計に焦点を当て、「棚内配置」の検討方法について解説します。 品目の取り出しやすさや作業効率に直結する領域であり、ロケーション管理の精度が現場の生産性に大きく影響します。

今回は、棚内配置を進めるうえでの考え方と、3種類のロケーション管理方法について整理します。 どの管理方式を採用するかによって、システム支援の方法や運用負荷が変わってくるため、事前に自社の運用に合った方式を検討しておくことが重要です。

棚内配置は、単なる並べ方ではなく、情報と動線をつなぐ「管理の型」です。 現場にフィットするロケーション管理を選び、在庫管理の実行力をさらに高めていきましょう。

倉庫管理

棚内配置

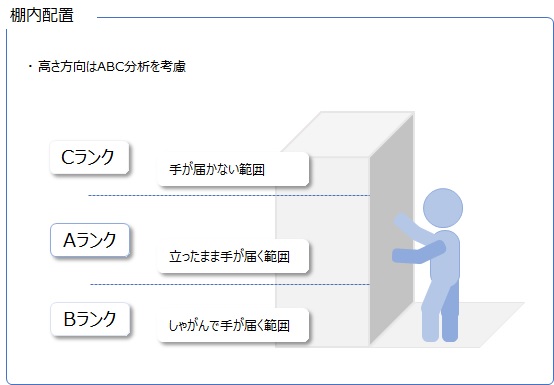

棚内の高さ方向の配置設計は、ABC分析の結果を踏まえて設定しましょう。

Aランク品(出庫頻度:高)→ 作業者が立ったまま取り出せる位置に配置し、作業効率を最大化します。

Bランク品(出庫頻度:中)→ しゃがんで取り出す位置に配置し、保管効率とのバランスを取ります。

Cランク品(出庫頻度:低)→ 脚立やフォークリフトが必要な高所や低所に配置し、スペースの有効活用を優先します。

ロケーション管理方法

ここでは、代表的な3種類のロケーション管理方法を解説します。

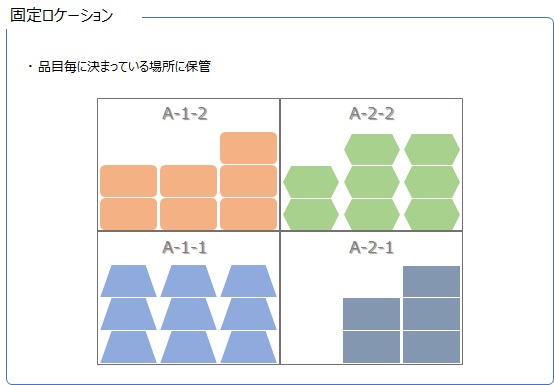

固定ロケーション

品目ごとに保管位置を固定する一般的な方法です。

・メリット

覚えやすく、作業者が迷わない

在庫の増減が目視で把握しやすい

棚番と品目が紐づくため、管理がシンプル

・デメリット

棚に空きがあっても他の品目を置けない

保管効率が低下しやすい

品目数が増えるとスペースの制約が生じる

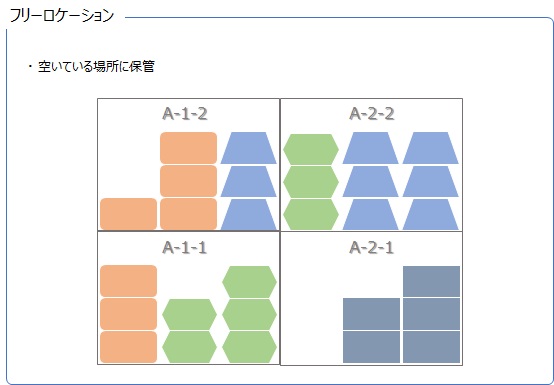

フリーロケーション

空いている場所に保管していく方法で、柔軟性の高い運用が可能です。

・メリット

棚の空きスペースを有効活用できる

保管効率が向上し、スペースの無駄が減る

品目数や入庫量の変動に柔軟に対応可能

・デメリット

入庫のたびに棚位置が変わるため、位置情報の管理が必須

ロケーション情報がなければ、取り出しが困難になる

システム連携やバーコード管理が前提となる場合が多い

混合ロケーション

固定ロケーションは、品目ごとに保管位置を決める方法として定義されますが、柔軟性を持たせる運用も可能です。

たとえば、品種単位で保管位置を決める方法では、A品種の品目を「A1棚の空いている段」に入庫するように運用し、棚表示は段数を省略して「A1」と一括管理します。

このような運用は、固定ロケーションのわかりやすさと、フリーロケーションの柔軟性を兼ね備えた方法であり、実務現場では非常に有効です。

・メリット

頻出品は固定配置で作業効率を確保

空きスペースを活用でき、保管効率も向上

品種単位での管理により、分類と柔軟性の両立が可能

・デメリット

管理ルールが複雑になりやすく、運用ミスのリスクがある

位置情報の記録・更新が必要で、システム連携が前提になる場合も

作業者の習熟度によって運用精度が左右される

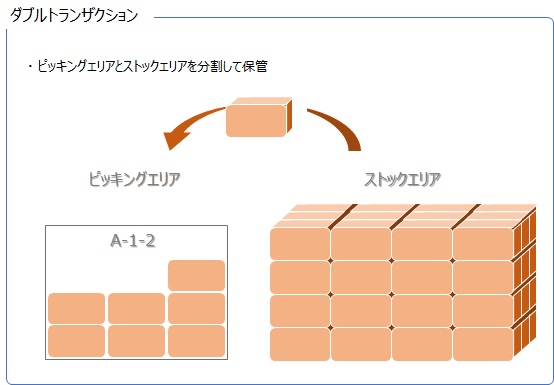

ダブルトランザクション

ピッキングエリアとストックエリアを分割する運用方式です。

この方式では、作業効率と保管効率の両方を向上させることができます。

ただし、ピッキングエリアへの補充作業が必要となるため、 補充のタイミングや移動量の管理には工夫が求められます。 この運用を安定させるには、在庫情報の可視化や補充指示の自動化など、システム支援の導入が効果的です。

まとめ

今回は、棚内配置の考え方と、代表的なロケーション管理方式について整理しました。 ABC分析を活用した高さ方向の配置や、固定・フリー・混合ロケーションの特徴を理解することで、現場に合った管理方式の選定と運用設計の精度向上が可能になります。

また、ダブルトランザクションのように、ピッキング効率と保管効率を両立させる運用も、システム支援と組み合わせることで実現性が高まります。

棚内配置は、単なる並べ方ではなく、情報と動線をつなぐ「管理の型」です。 現場にフィットするロケーション管理を選び、在庫管理の実行力をさらに高めていきましょう。

次回は、「先入れ先出し法(FIFO)」の考え方と運用設計について解説します。 在庫の鮮度や品質を保つための基本ルールとして、どのように現場に落とし込むかを整理していきます。

www.minizaiko.com